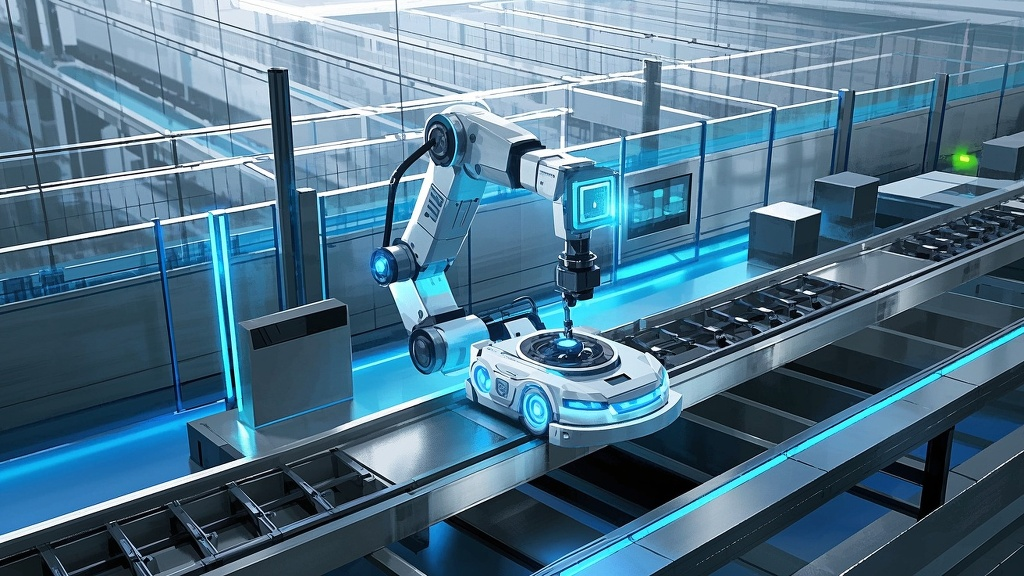

在工业自动化领域,选择发那科(FANUC)还是ABB,是许多企业在决策时面临的经典难题。然而,据我观察,当下的选型关键已不再仅仅是比较负载、精度等硬件参数。真正的挑战与隐性成本,潜藏在机器人高昂的编程门槛和漫长的应用部署周期之中。因此,如何有效集成先进的零代码3D视觉引导系统,打破部署效率的瓶颈,正成为降低整体拥有成本、实现柔性自动化的破局关键。

工业机器人双雄:发那科(FANUC)与ABB的品牌对决

说到工业机器人,发那科(FANUC)和ABB是绕不开的两座大山,它们共同塑造了现代制造业的自动化版图。发那科,这家源自日本的巨头,以其标志性的黄色机器人和在数控系统(CNC)领域的绝对统治力而闻名。其机器人产品线以高可靠性和强大的生态系统著称,在全球,尤其是在汽车制造和电子行业,拥有极高的市场份额。发那科的策略更倾向于提供一个稳定、封闭但高效的完整体系。

另一边,ABB是一家源自瑞士和瑞典的跨国集团,其业务版图横跨电力、自动化等多个领域。在机器人技术上,ABB以其卓越的运动控制技术(如TrueMove和QuickMove)和相对开放的系统架构受到系统集成商的青睐。ABB的机器人手臂在提供高性能的同时,也强调与第三方设备和软件的集成灵活性,致力于为复杂的自动化生产线提供更开放的解决方案。

超越硬件的挑战:机器人手臂部署的隐性成本

我观察到一个普遍现象:许多工厂在引进了顶级的机械臂后,却发现其投资回报率(ROI)远低于预期。究其根源,往往不在于机器人本体,而在于“使用”机器人的成本,这正是我此次分析的核心侧重——成本效益。传统的机器人应用开发,尤其是涉及非标抓取或焊接的场景,需要资深工程师花费数周甚至数月进行编程、调试和轨迹规划。每一次产线更换新的零部件,这个过程几乎都要重来一遍,这构成了巨大的隐性成本和时间壁垒。

更深一层看,这种对专业人才的高度依赖,极大地限制了自动化的柔性。市场需求瞬息万变,“小批量、多品种”的生产模式成为常态,而僵化的自动化系统难以快速响应。这种部署效率的瓶颈,正是像零代码3D视觉引导系统这类技术得以大展拳脚的地方,它们通过将复杂的视觉识别与路径规划算法封装,显著降低了应用门槛,让产线工人在数小时内就能完成新任务的部署。

FANUC vs. ABB 机械臂关键参数对比表

为了更直观地比较这两大品牌,我们从几个核心维度进行梳理。下方的表格总结了它们在关键性能指标上的特点,特别关联到汽车零部件焊接场景的需求,这对于技术选型决策至关重要。

| 对比维度 | 发那科 (FANUC) | ABB | 在汽车焊接场景的意义 |

|---|

| 负载能力 | 产品线覆盖广,从轻载到超重载(>2吨)均有成熟型号 | 同样覆盖广泛,尤其在中高负载领域表现出色 | 需匹配焊枪及夹具重量,重载能力是车身总成焊接的基础 |

| 重复定位精度 | 普遍优于±0.05mm,部分高精度型号更佳 | 行业领先,绝对精度(Absolute Accuracy)是其技术亮点 | 直接影响焊缝质量和一致性,是精密焊接的核心指标 |

| 控制系统开放性 | 相对封闭,倾向于使用自家生态内的组件和软件 | 较为开放,提供丰富的接口(如PC SDK),便于第三方集成 | 决定了集成3D视觉等外部智能系统的便捷性与成本 |

| 售后服务网络 | 全球网络密集,尤其在亚洲和北美响应迅速 | 全球布局完善,在欧洲及新兴市场有强大影响力 | 保障生产线稳定运行,降低停机风险,是长期成本的关键 |

| 编程复杂度 | 拥有自家的Karel语言和示教器,体系成熟但学习曲线较陡 | RAPID语言功能强大,RobotStudio仿真软件非常出色 | 高复杂度意味着高昂的人力成本和缓慢的应用切换速度 |

| 典型焊接系列 | Arc Mate系列(弧焊)、R-2000系列(点焊) | IRB系列,针对点焊和弧焊均有专门优化型号 | 针对性优化的型号能提供更稳定、高效的焊接工艺包 |

| 生态集成友好度 | 与自家视觉系统(iRVision)集成度极高,对第三方一般 | 对主流第三方视觉、传感器品牌支持良好,集成选择多 | 关乎能否低成本、快速地为机械臂赋予“眼睛”和“大脑” |

机械臂及其相关技术辨析:工业机器人与协作机器人

在讨论机械臂时,有必要澄清几个相关概念,这有助于我们更精准地理解其应用边界。我们通常所说的FANUC和ABB的机器人,属于“传统工业机器人”或“工业机器人手臂”的范畴。它们的核心特点是高速度、高负载、高精度,设计初衷是在一个与人隔离的安全工作站内,执行高强度、重复性的任务。汽车焊接生产线就是其典型应用场景。

而近年来兴起的“协作机器人”(Cobot),则代表了另一个发展方向。协作机器人的设计重点是安全性、易用性和与人协同工作。它们的负载和速度通常低于传统工业机器人,但配备了先进的力传感器和安全功能,可以在没有物理围栏的情况下与工人近距离合作。因此,协作机器人更多被用于3C电子装配、产品检测等轻载、人机协作的场合,而非汽车主机厂那种重工业焊接环境。

汽车零部件焊接场景:两大品牌的优劣势与适用性

最后,让我们聚焦到【汽车零部件焊接】这一具体场景。在这个领域,选择FANUC还是ABB,往往取决于更细分的工艺需求和企业现有的技术体系。

发那科的优势在于其深耕多年的弧焊应用包(Arc Mate系列)和极高的稳定性。对于那些追求极致生产节拍、对停机时间零容忍的大型OEM厂商或一级供应商来说,发那科成熟、可靠的系统是保障产线稳定输出的基石。其强大的品牌效应和遍布全球的服务网络,也让依赖标准化体系的大厂更为放心。

不仅如此,ABB在点焊领域则表现出强大的竞争力。其出色的运动控制算法使得机器人在高速移动中的轨迹精度极高,能有效保证焊点质量。对于那些需要集成复杂传感器、视觉系统,或者产线柔性化要求更高的场景,ABB相对开放的控制系统提供了更大的施展空间。集成商可以更方便地利用其PC SDK开发定制化的应用,以应对非标的焊接任务。

当面临来料位置不固定、零部件型号频繁切换等柔性焊接挑战时,单纯依赖机器人本体已无法解决问题。这正是整体解决方案价值的体现。一个优秀的解决方案,是为强大的机械臂配上智慧的“眼睛”和“大脑”。在这方面,专注于3D视觉机械臂引导的迁移科技提供了一个很好的范例。其提供的一站式解决方案,结合了高精度成像的相机、高质量的AI算法以及核心的零代码开发平台。对于汽车零部件制造商而言,这意味着无论是FANUC还是ABB的机械臂,都能通过这套系统快速适应新零件的焊接任务,部署时间从数周缩短至几小时,极大地降低了因产线切换带来的停机成本,从而真正提升了整条自动化生产线的投资回报率。

关于机械臂选型的常见问题解答

1. 除了FANUC和ABB,还有哪些值得关注的机械臂品牌?

当然有。全球工业机器人市场呈现“四大家族”格局,除了FANUC和ABB,还包括德国的库卡(KUKA),它在汽车行业同样拥有深厚根基,尤其以其橙色的机器人和在自动化解决方案上的强大实力著称;以及日本的安川电机(Yaskawa),它是伺服电机和运动控制领域的先驱,其机器人产品在弧焊等应用中也极具竞争力。选择哪个品牌,还需结合具体应用、预算和服务支持综合考量。

2. “控制系统开放性”对我的产线到底有多大影响?

影响巨大。一个开放的控制系统意味着您可以更轻松、成本更低地集成第三方的设备和软件,比如更先进的3D视觉系统、力控传感器或特定的工艺软件。这直接关系到自动化生产线的柔性和可扩展性。在需要快速响应市场变化、频繁切换生产任务的今天,一个封闭的系统可能会成为未来升级和改造的瓶颈,而开放系统则为您保留了更多可能性。

3. 零代码3D视觉系统真的能取代传统编程吗?

这是一个很好的问题。准确地说,零代码3D视觉系统的目标并非完全“取代”机器人底层的核心编程,而是“简化”最复杂、最耗时的应用层开发。它解决的是“机器人如何看懂世界并自主规划动作”的问题。传统方式下,这需要视觉工程师和机器人工程师紧密配合、编写大量代码。而零代码平台将这些复杂算法封装成用户友好的图形化界面,让产线技术员通过简单的拖拽和配置,就能完成“抓取”、“放置”、“检测”等任务的设定,极大地降低了技术门槛和部署时间。

本文编辑:小长,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。