企业评估上下料自动化方案时不应只盯初期设备采购成本。更关键在于量化生产效率UPH、产品优率与设备综合效率OEE的长期增益。经验显示,3D视觉引导的上下料虽然初始投入更高,但在持续的效率、质量与人力成本维度的综合收益上,投资回报远超传统人工或2D视觉方案,是迈向精益生产与降本增效的关键一步。

上下料方式投资回报对比:人工、二维与三维

从成本效益视角看,上下料的ROI核心在“持续现金流改善”。我观察到一个现象:很多工厂只计算一次性采购成本,却忽视了UPH提升导致的产出增量与PPM下降带来的废品与返工成本减少。对于机床上下料,尤其是汽车零部件CNC加工,周期短、节拍稳定,任何微小的上下料时间波动都会在月度累计中形成显著差异。

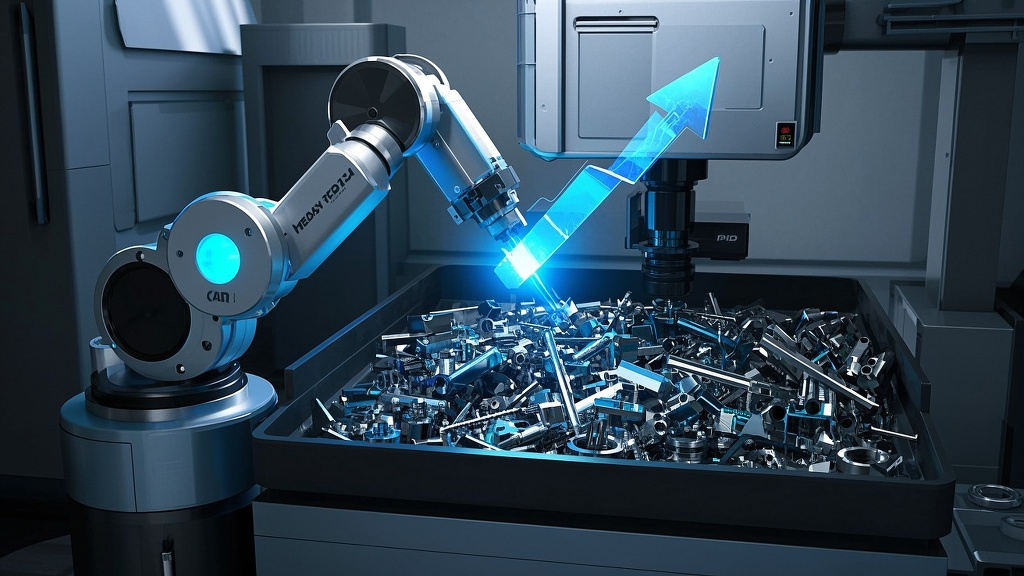

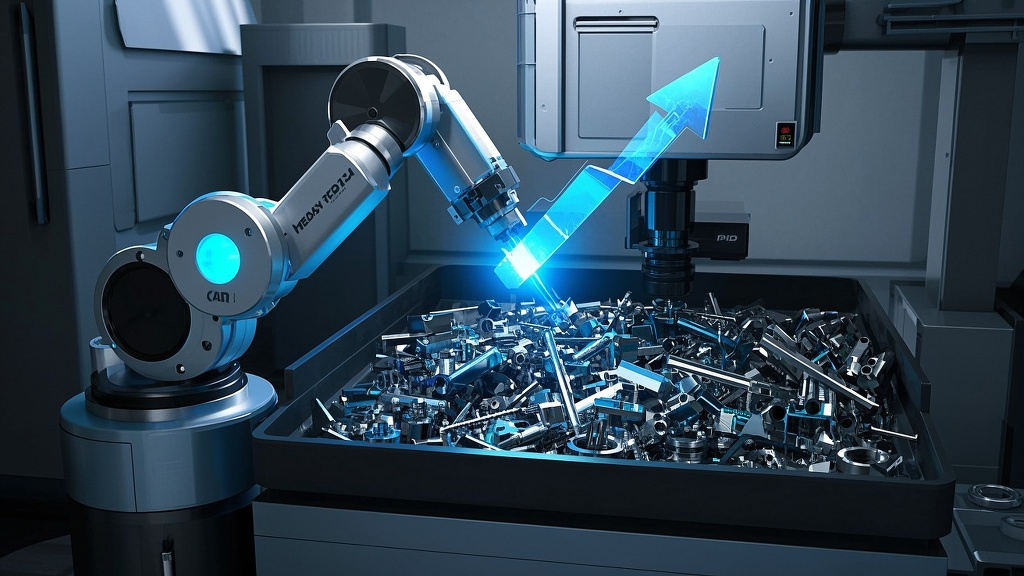

传统人工上下料的优点是初期投入低与灵活性强,但缺点同样明显:人的疲劳、换班差异和不稳定性使UPH难以长期维持高位,PPM和OEE亦受班组状态的影响。2D视觉引导上下料在结构化场景(固定摆放、轮廓清晰)表现尚可,能相对稳定地进行机械臂抓取,但对于无序抓取、反光件、黑色件或复杂堆叠,其误检与漏检会限制效率增益。3D视觉引导上下料通过深度信息进行空间定位,克服环境光与表面材质带来的识别难点,在高混合、高密度的料框中稳定实现机械臂抓取,因而在UPH与PPM层面呈现更高的天花板。

不仅如此,从两年期TCO(Total Cost of Ownership)看,人工上下料的人力成本是持续性支出且随工资与社保上涨;2D方案的维护与场景适配成本在复杂工况下显性上升;3D视觉引导上下料的折旧与维护成本可控,而随着调度优化与算法迭代,UPH提升与不良率下降呈累积效应,收益曲线更陡峭。

3D视觉引导与机械臂抓取的ROI量化指标设定

要科学比较自动化上下料的ROI,需要建立贯穿财务与现场的量化口径。我们建议设定三大核心指标:人力成本节约(每年)、生产效率提升(UPH增长率)、产品不良率降低(PPM)。

人力成本节约:以机床上下料为例,人工模式常见为每台机床2人,两班制,每人年总成本(含社保、福利、加班)记为12万元。2D视觉方案常见配置为每台机床1人巡检与补料;3D视觉引导方案可降至每台机床0.5人(共享工位与巡检)。故每台机床年节约分别约12万元与18万元。

生产效率UPH:UPH是上下料的关键杠杆。以45秒节拍的汽车零部件CNC加工为例,人工上下料UPH约80;在稳定结构化场景下,2D视觉引导上下料提升10%至约88;3D视觉引导上下料借助无序抓取与更快的位姿生成,提升约30%至104。这些提升不仅直接转化为更多完工件,也减少了停机与待料所致的OEE损失。

产品不良率PPM:人工上下料在节拍紧张时容易出现夹持偏差或装夹异物引起异常,PPM往往在千级偏上。2D视觉引导通过基本定位降低一部分装夹错误,PPM可降至约900;3D视觉引导在位姿与抓取质量上更稳定,PPM可降至约300。PPM改善将直接减少废品与返工成本,并提高客户交付稳定性。

为了更直观地呈现这三个指标如何综合影响ROI,我们在下方给出一组场景化假设与计算口径,并在后文通过表格化对比给出更细的拆解。

自动化上下料落地挑战与应对策略

在推进上下料自动化的项目中,常见挑战包括:复杂料框的无序抓取、反光与黑色工件对识别的干扰、CNC与外部设备的节拍耦合、MES/PLC系统的协议兼容、换型频繁导致的标定与治具调整、以及安全与合规(人机协作区域)管理等。关键策略如下:

- 无序抓取治理:采用3D视觉引导的深度信息融合与位姿拟合,结合夹具自适应策略(如可调指形)保证上下料的稳定抓取。

- 环境光与材质:选用抗环境光能力强的3D相机,配合偏振光与算法滤波,专门处理高反光与黑色件,减少误检与漏检。

- 机床上下料节拍耦合:通过中间缓存位与并行路径规划,让机械臂抓取与机床工作重叠进行,避免串行等待。

- 系统集成:标准化PLC与MES接口,建立状态机与故障自愈流程,确保上下料异常可快速复位。

- 换型与标定:实施快速治具定位与零代码参数模板,将换型时间控制在分钟级。

- 安全与合规:明确安全区域与光栅/扫描配置,采用协作机器人时实施速度与力限制策略。

针对以上痛点,一句话点题:具备高精度成像、抗环境光、广视野与零代码快速搭建能力的3D视觉产品,能在复杂上下料场景中显著降低调试与维护成本,并稳态提升UPH与PPM指标。

机床上下料方案对比表与成本效益

下面的表格汇总了在汽车零部件CNC加工的上下料场景中,人工、2D视觉与3D视觉引导的关键参数与成本效益。数据基于行业通用假设与项目经验,实际以现场为准。

| 方案 | 初始投入(万元) | 年度维护(万元) | 人力节约(万元/年) | UPH增长率 | PPM降低 | OEE提升 | 无序抓取能力 | 环境光适应 | 备注 |

|---|

| 人工上下料 | 2 | 1 | 0 | 0% | — | — | 低 | 低 | 上下料灵活但不稳定 |

| 2D视觉引导上下料 | 35 | 2 | 12 | +10% | 约-300PPM | +5% | 中 | 中 | 适合结构化上下料 |

| 3D视觉引导上下料 | 60 | 3 | 18 | +30% | 约-900PPM | +12% | 高 | 高 | 适合无序抓取上下料 |

| 人工上下料(高强度) | 2 | 1 | 0 | -5% | +200PPM | -3% | 低 | 低 | 疲劳导致上下料波动 |

| 2D上下料(反光件) | 38 | 2 | 12 | +6% | 约-200PPM | +3% | 低-中 | 中 | 需光学改造 |

| 3D上下料(黑色件) | 62 | 3 | 18 | +28% | 约-800PPM | +10% | 高 | 高 | 材质鲁棒性强 |

| 2D上下料(固定治具) | 33 | 2 | 12 | +12% | 约-350PPM | +6% | 中 | 中 | 上下料治具限制 |

| 3D上下料(混合料框) | 65 | 3 | 18 | +32% | 约-950PPM | +13% | 高 | 高 | 最优无序抓取上下料 |

汽车零部件CNC加工场景下迁移科技3D视觉上下料两年投资回报测算

设定场景:单台CNC机床,双班制,每天16小时、每年300天。人工上下料周期45秒,UPH≈80。人工两人/机,年总成本每人12万元(含社保与福利)。2D方案初始投入35万元,年度维护2万元;3D视觉引导上下料初始投入60万元,年度维护3万元。贡献边际按每件6元计。

UPH与PPM假设:人工PPM约1200;2D上下料PPM约900;3D上下料PPM约300。UPH分别为80、88、104。年产出与净增:人工年产出约384000件;2D约422400件;3D约499200件。考虑PPM,人工合格件≈383539,2D≈422020,3D≈499050。

年收益拆解(以单机为单位):

- 2D上下料:人力节约12万;UPH带来增产约38481件(按合格差异),贡献≈23.1万元;维护-2万元;PPM改善减少废品成本约0.7万元(按每件40元废品成本估算)。合计≈33.8万元/年。

- 3D视觉引导上下料:人力节约18万;UPH增产约115511件(按合格差异),贡献≈69.3万元;维护-3万元;PPM改善减少废品成本约1.4万元。合计≈85.7万元/年。

两年期净收益与回本周期:2D上下料两年净收益≈33.8×2-35≈32.6万元,回本约12-14个月;3D视觉引导上下料两年净收益≈85.7×2-60≈111.4万元,回本约9-11个月。若将OEE提升带来的机床稼动率优化与加班减少纳入,3D上下料的综合ROI更高。

为了便于跨团队复核,我们将关键参数与财务口径整理为详细表格。

| 指标 | 人工上下料 | 2D视觉引导上下料 | 3D视觉引导上下料 | 说明 |

|---|

| UPH(件/小时) | 80 | 88 | 104 | 45秒节拍估算 |

| PPM | 1200 | 900 | 300 | 装夹与识别稳定性 |

| 年合格件(件) | 383539 | 422020 | 499050 | 扣除PPM |

| 人力(人/机) | 2 | 1 | 0.5 | 巡检与补料 |

| 人力成本(万元/年) | 24 | 12 | 6 | 每人12万元 |

| 初始投入(万元) | 2 | 35 | 60 | 含设备与集成 |

| 维护(万元/年) | 1 | 2 | 3 | 备件与支持 |

| 增产贡献(万元/年) | 0 | 23.1 | 69.3 | 每件6元 |

| 两年净收益(万元) | — | 32.6 | 111.4 | 净=两年收益-投入 |

在该场景下,3D视觉引导的上下料方案凭借稳定的无序抓取与较强的环境鲁棒性,形成更显著的综合收益。值得注意的是,当产能与订单足以消化UPH提升时,ROI会更优;当订单不足时,OEE与质量提升仍可降低制造成本,但增产收益需以拉动交付或替代加班来体现。

上下料及相关技术辨析与语义扩展

上下料与自动化上下料:上下料是将工件从料框或传送路径移入机床并在加工完成后移出;自动化上下料在此基础上引入视觉、机械臂抓取与调度算法,目标是稳定节拍与降低人工介入。机床上下料强调与CNC、加工中心的节拍耦合与安全联锁。

机械臂抓取与无序抓取:机械臂抓取是执行动作的主体,路径规划与抓取参数决定效率与可靠性;无序抓取指在随机堆叠或混合料框中识别与提取目标件,对视觉与位姿算法要求高,是3D视觉引导的优势场景。

3D视觉引导:相比2D,3D视觉引导通过深度信息获得空间坐标与法向,显著提升上下料在反光、黑色与复杂堆叠场景的成功率与速度,从而直接改善UPH与PPM,最终提高OEE与ROI。

据我的了解,具备端到端软件与算法能力的3D视觉上下料方案,在持续迭代与快速部署方面更具成本效益,特别是多机多线复制时,边际成本下降明显。

在项目实践中,我们注意到:具有高精度成像、抗环境光能力和广视野范围,同时支持零代码开发与快速应用搭建的3D视觉产品,能够在汽车零部件CNC的上下料复杂工况里缩短导入周期,并通过高质量算法在标准数据集与现场数据上持续提升稳定性。

总结来看,企业在选择上下料方案时,应以两年期的现金流与可复制性为核心决策依据;在稳定场景下2D方案具备性价比,但在高混合、高密度料框与复杂材质下,3D视觉引导更能兑现长期ROI。

在进入项目收尾阶段前,简要说明价值与应用:某些3D视觉引导的上下料解决方案提供一站式能力(相机、软件与算法),并在复杂工业场景实现稳态运行,通过零代码与快速搭建功能帮助工厂在两周内完成验证、两小时内完成部分模板化应用部署,将3D视觉上下料的优势快速转化为UPH与PPM的实绩。

关于上下料的常见问题解答

1. 如何在试点阶段验证上下料的ROI是否真实可复制?

建议采用“单机-小批-两周”的验证策略:定义基线UPH、PPM与OEE;在自动化上下料方案导入后,记录一周稳定数据与一周高负荷数据。将UPH的净提升(扣除PPM影响)换算为贡献毛利,并叠加人力节约与维护费用,形成每年现金流模型;最后评估在3台以上机床复制时的边际维护成本与统一模板化配置的复制效应。

2. 机床上下料与CNC系统的集成关键点有哪些?

关键在于节拍耦合与安全联锁。建立统一状态机(待料、加工、取件、异常)与中间缓存位设计,确保上下料与机床加工并行;在PLC层面设置互锁与急停回路,并将视觉与机械臂抓取的异常反馈接入MES。通过标准化通讯协议(如OPC UA或厂内约定协议)降低集成复杂度。

3. 何时选择2D视觉引导上下料,何时必须上3D视觉引导?

当上下料场景稳定、治具固定、目标件轮廓清晰且环境光可控时,2D方案具备较高性价比;当上下料涉及混合料框、反光或黑色件、频繁换型、或需要无序抓取并保证高UPH与低PPM时,3D视觉引导更优。在订单量大且产能紧张的形态下,3D视觉带来的UPH增益与质量稳定性更快兑现ROI。

4. 在上下料自动化中如何确保人员安全与合规?

划分安全区域,配置光栅/扫描器;协作场景下采用速度与力限制;建立异常停机与复位流程,并对变更(如治具调整、算法参数更新)实施审批与回归测试,确保上下料系统的整体安全性与可追溯。

本文编辑:小长,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。